《热点》山东矩阵软件在煤炭行业装车智能化的创新变革

公司资讯

公司资讯  admin

admin  发布时间:2024-07-11

发布时间:2024-07-11  浏览:1894 次

浏览:1894 次 在当今煤炭行业的发展进程中,装车环节的效率和准确性对于整个产业链的顺畅运行至关重要。传统的煤炭装车方式,无论是在快速装车站还是传统筒仓装车场景下,往往依赖大量的人工操作和经验判断,不仅效率低下,而且容易出现误差,给企业的生产运营带来诸多挑战。然而,随着科技的飞速发展,激光雷达技术与 AI 算法的融合应用,正为煤炭行业的装车环节带来一场前所未有的智能化变革。

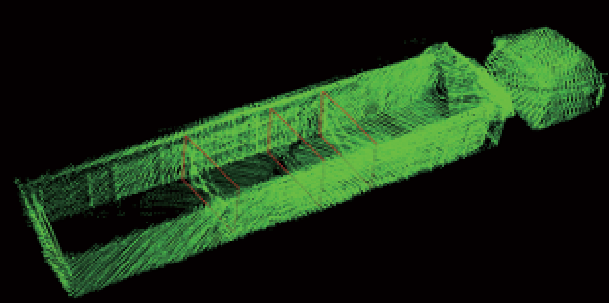

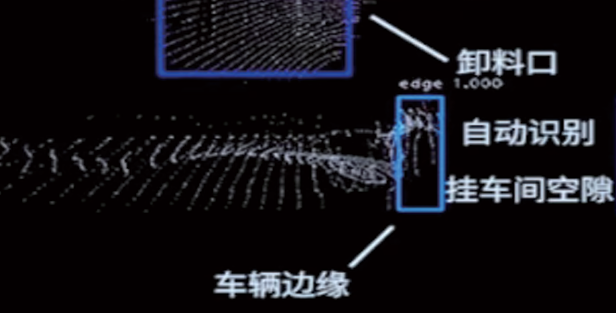

部署激光雷达对现场装车环境进行实时建模,是这一智能化变革的基础。激光雷达通过发射激光束并接收反射回来的光信号,能够快速、精确地获取周围环境的三维信息,构建出高精度的点云模型。在煤炭装车现场,激光雷达可以实时捕捉车辆的位置、形状、尺寸以及装车站内的设备布局、物料分布等信息,为后续的智能化分析和控制提供了详尽的数据支持。

利用 AI 算法对这些点云数据进行分析,则是实现智能化装车的核心环节。通过先进的机器学习和深度学习算法,AI 系统能够快速处理海量的点云数据,从中提取出有价值的信息,如车辆的装载进度、物料的堆积形态、设备的运行状态等。基于这些分析结果,系统可以与现场已有的设备及系统进行无缝对接,实现对装车过程的精准控制。

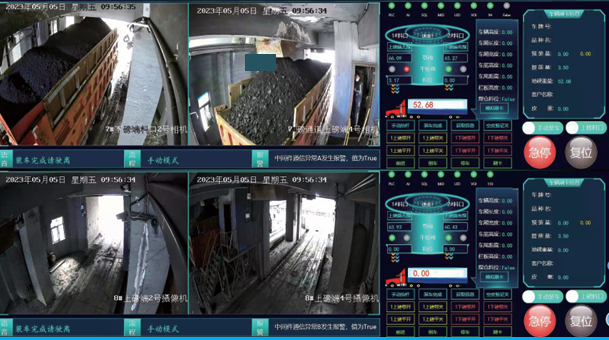

以皮带控制为例,传统的皮带运输往往需要人工根据经验来调整皮带的速度和方向,以确保物料的稳定输送。而在智能化装车系统中,AI 算法可以根据激光雷达获取的点云数据,实时计算出物料的流量和需求,自动调整皮带的运行速度和方向,实现物料的精准输送,避免了因人工操作不当导致的物料堆积或供应不足的问题。

定量仓补仓环节同样受益于智能化技术。以往,补仓过程需要工人时刻关注仓内物料的余量,并手动控制补仓设备进行补料,不仅劳动强度大,而且难以保证补仓的准确性。现在,通过激光雷达和 AI 算法的结合,系统可以实时监测定量仓内的物料余量,当余量低于设定值时,自动控制补仓设备进行精准补料,确保定量仓内始终保持合适的物料储备,为装车作业提供稳定的物料供应。

溜槽自动控制是智能化装车的又一重要应用。在装车过程中,溜槽的位置和角度对于物料的准确投放至关重要。激光雷达可以实时监测车辆的位置和姿态变化,AI 算法根据这些数据精确控制溜槽的位置和角度,使物料能够准确无误地落入车厢内,避免了因溜槽控制不当导致的物料洒落和装车不均匀的问题。

定量给煤机控制也在智能化系统的管理之下。AI 算法根据车辆的装载需求和点云数据反馈的物料分布情况,自动调整定量给煤机的给料速度和给料量,实现对物料的精确计量和投放,确保每辆车都能按照预定的装载量进行装车,提高了装车的准确性和一致性。

除了对现场装车设备的精确控制外,智能化装车系统还能够自动提示现场车辆动作。在传统装车过程中,车辆驾驶员需要依靠人工指挥来完成车辆的进出、停靠、启动等操作,不仅效率低下,而且容易出现误操作。而在智能化系统中,通过与车辆的通信连接和激光雷达的监测,系统可以实时向车辆驾驶员发送准确的操作指令,如车辆的前进距离、停靠位置、装载完成后的驶离时间等,使车辆动作与装车设备的运行协调一致,大大提高了装车作业的效率和安全性。

例如,在某大型煤炭企业的快速装车站,引入了这套激光雷达与 AI 算法相结合的智能化装车系统后,装车效率得到了显著提升。过去,人工操作的情况下,每小时的装车量约为 1000 吨左右,而现在,智能化装车系统的运行使每小时的装车量提高到了 1500 吨以上,同时,装车的准确性也从过去的±5%提高到了±1%以内,大大降低了企业的运营成本和资源浪费。此外,由于减少了人工干预,装车过程中的安全事故发生率也大幅降低,为企业的安全生产提供了有力保障。

随着人工智能、大数据、物联网等技术的不断发展和应用,煤炭行业的智能化装车技术还将不断完善和升级。未来,我们可以期待更加先进的激光雷达技术能够实现更高精度的环境建模,更加智能的 AI 算法能够实现更复杂场景下的精确分析和控制,以及更加完善的系统集成能够实现与整个煤炭产业链的深度融合,为煤炭行业的高质量发展注入更强大的动力。

总之,针对煤炭行业快速装车站及传统筒仓装车部署激光雷达、运用 AI 算法实现智能化装车的创新技术,不仅提高了装车效率和准确性,降低了人工成本和安全风险,还为煤炭行业的转型升级和可持续发展提供了有力的技术支撑。相信在不久的将来,这一技术将在煤炭行业得到广泛应用,引领煤炭行业进入一个全新的智能化发展时代。

相关推荐

- 无人机智能巡检赋能智慧铁路 破解货运场巡检行业痛点

- 智能赋能铁路运销:火车智能装车系统破解行业痛点

- 矩阵软件无人机智能巡检,破解铁路货场巡检痛点的创新方案

- 智巡铁路,安全升级!山东矩阵无人机巡检系统引领行业变革

- AI 赋能,智装未来 —— 矩阵软件火车自动装车系统引领行业变革

- 国铁认证!无人机巡检 + Matrix-LirsNet 模型,铁路巡检智能化革命,安全管控再升级

- 告别超吨、偏载、扬尘!这套火车智能装车系统,戳中货运所有痛点

- 不爬车、不抄号!山东矩阵无人机,把铁路巡检变成 “一键操作”

- 科技颠覆传统!山东矩阵软件让港口物流迈入 “无人智慧时代”

- 15 分钟搞定 3 人天工作量!山东矩阵无人机巡检黑科技,重构铁路安全新生态

售前咨询专员

售前咨询专员