火车自动装车系统丨山东矩阵软件工程股份有限公司引领大宗物资物流智能化新时代!

公司资讯

公司资讯  admin

admin  发布时间:2025-03-19

发布时间:2025-03-19  浏览:1019 次

浏览:1019 次 火车自动装车系统:引领大宗物资物流智能化新时代

在当今大宗物资物流行业快速发展的背景下,高效、精准的装车作业已成为提升发运效率、降低运营成本的关键。山东矩阵软件工程股份有限公司,作为大宗物资物流行业领先的整体解决方案提供商,凭借其在信息化服务领域的深厚积累和技术创新,推出了全新的火车自动装车系统。该系统通过融合激光雷达三维点云建模、人工智能等先进技术,实现了火车装车的全面智能化,为大宗物资物流行业带来了革命性的变革。

一、系统概述:创新技术引领智能化装车

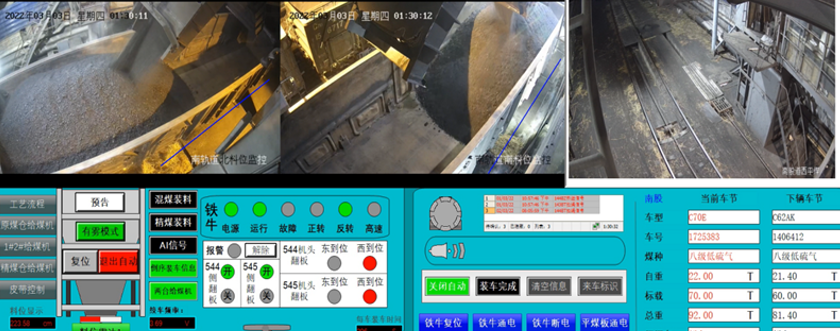

火车自动装车系统,是山东矩阵软件工程股份有限公司针对大型集团企业大宗物资发运需求,量身定制的一款智能化解决方案。该系统利用激光雷达对装车现场进行三维扫描,结合人工智能算法对扫描数据进行实时分析和处理,从而实现对装车过程的精准控制。从车号识别、留底煤检测,到自动给料、平煤压实,再到装车质量检测、抑尘剂喷洒,整个装车流程实现了无人操作、有人值守的自动化作业,极大地提高了装车效率和作业安全性。

二、核心功能:全方位覆盖,智能化控制

车号智能识别:系统能够自动采集驶入车辆的高清视频,并利用AI技术准确识别车型、车号、自重、载重、定检期及集装箱号等信息,生成信息清单,方便与进车计划进行核对。这一功能不仅提高了信息处理的效率,还有助于及时发现并处理超期定检的车辆,确保装车作业的安全性。

留底煤智能检测:利用激光雷达扫描技术,系统能够获取驶入车辆的三维点云数据,通过三维建模分析及人工智能模型识别,准确识别车辆端墙、侧墙、底板位置及尺寸信息,进而计算获取留底煤体积。这一功能有助于优化装车策略,减少物料浪费。

火车装车自动控制:作为系统的核心功能之一,火车装车自动控制实现了对装车过程的全面监控和精准控制。系统以PLC控制器为控制核心,融合多种智能检测算法,全面检测装车各个环节,自适应调整装车过程控制参数。通过多设备联动,系统能够精确控制溜槽高度、角度、流量以及行车速度,实现满载、均衡、定量装车目标。

平煤/压实控制:装车后,系统根据激光雷达检测的料位高度,实时微调平煤装置高度及平煤板角度进行平煤。这一功能确保了装车后的物料表面平整,避免了偏载、偏重等问题,提高了装车质量。

装车质量检测:应用激光雷达三维扫描成像技术,系统能够生成高密度点云,并对车辆位置、车厢内料位状态等关键信息进行三维建模分析。通过智能检测模型,系统能够准确识别超载、亏吨、偏载、超高等装车问题,确保装车作业符合铁路货运安全要求。

抑尘剂喷洒控制:根据车速智能控制喷淋的大小和启停,系统能够均匀喷洒抑尘剂,既保证了喷洒效果,又节约了用量,防止了浪费。

三、系统优势:高效、安全、灵活

多AI算法融合:系统集成了车辆精确定位算法、物料装车精确控制算法、溜槽位置动态检测算法、多车型检测适配算法、多设备联动控制算法以及装车质量智能检测算法等多种AI算法。这些算法相互协同,共同实现了对装车过程的精准控制和智能化管理。

高适用性:系统支持多种物料种类、车型以及放料设备的适应性,能够满足不同客户的多样化需求。同时,系统还支持复杂环境条件下的装车作业,如定量仓快速装车、轨道衡计量装车等场景,展现了强大的适应性和灵活性。

提升效率与降低成本:通过智能化升级改造,系统实现了高智能无人值守装车,减少了人力成本,提升了装车效率。同时,系统还能够自动生成装车报表,对各煤种装车量、合格率等关键数据进行统计和分析,为调度决策提供了有力支持。

安全保障:系统内置了多项安全保证措施,如危险料位措施、车尾超限措施、系统运行检测以及断网心跳检测和故障保护等。这些措施确保了装车作业的安全性,降低了事故风险。

四、经典案例:成功应用,广受好评

兖矿集团未来能源金鸡滩煤矿项目、山东唐口煤业项目以及天津港项目等经典案例的成功实施,充分展示了火车自动装车系统的实际应用效果和市场价值。这些项目在上线后均实现了人员投入的减少、发运效率的提升以及装运质量的优化,得到了客户的广泛好评和认可。

五、结语:携手共创智能化未来

火车自动装车系统的推出,标志着大宗物资物流行业向智能化、自动化方向迈出了重要一步。山东矩阵软件工程股份有限公司将继续秉承“技术领先、重视研发、定制化服务、经验丰富、发展稳健”的理念,不断推陈出新,为客户提供更加优质、高效的解决方案。我们诚邀各界合作伙伴携手共进,共同开创大宗物资物流智能化的美好未来!

相关推荐

- 无人机智能巡检赋能智慧铁路 破解货运场巡检行业痛点

- 智能赋能铁路运销:火车智能装车系统破解行业痛点

- 矩阵软件无人机智能巡检,破解铁路货场巡检痛点的创新方案

- 智巡铁路,安全升级!山东矩阵无人机巡检系统引领行业变革

- AI 赋能,智装未来 —— 矩阵软件火车自动装车系统引领行业变革

- 国铁认证!无人机巡检 + Matrix-LirsNet 模型,铁路巡检智能化革命,安全管控再升级

- 告别超吨、偏载、扬尘!这套火车智能装车系统,戳中货运所有痛点

- 不爬车、不抄号!山东矩阵无人机,把铁路巡检变成 “一键操作”

- 科技颠覆传统!山东矩阵软件让港口物流迈入 “无人智慧时代”

- 15 分钟搞定 3 人天工作量!山东矩阵无人机巡检黑科技,重构铁路安全新生态

售前咨询专员

售前咨询专员